|

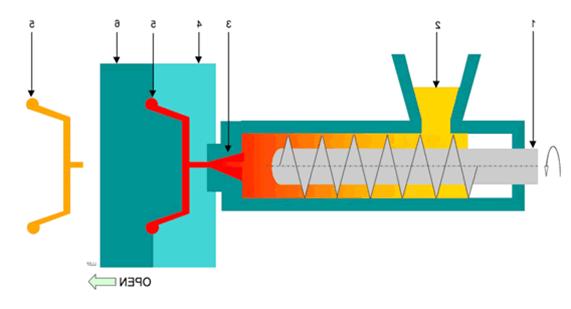

Le moulage par injection, aussi appelé injection plastique, est un procédé de mise en œuvre des thermoplastiques. La plupart des pièces en thermoplastique sont fabriquées avec des presses à injecter : la matière plastique est ramollie, injectée dans un moule et enfin refroidie. Les objets réalisés peuvent être de formes complexes avec des masses variant de quelques grammes à plusieurs dizaines de kilos (densité de 0.9 à 1.1) |

Veuillez vous identifier ou vous inscrire pour lire la suite...

|

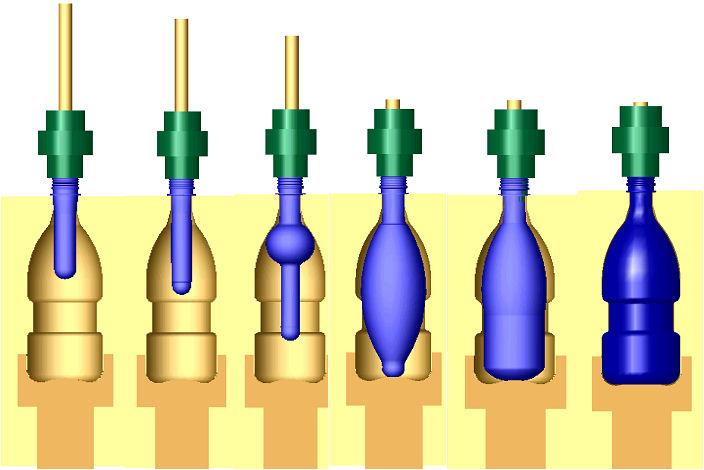

L'injection-soufflage est un procédé de mise en forme de matériaux polymères thermoplastiques ou du verre qui est utilisé pour fabriquer des corps creux, tels des flacons et bouteilles. Ce procédé consiste à combiner la technique d'injection avec celle du soufflage. La matière est injectée pour former une « éprouvette » (préforme) qui peut intégrer le vissage final de la pièce. La préforme peut être stockée, transportée ou directement réchauffée pour être ensuite soufflée à la forme voulue. L'éprouvette est alors enfermée dans un moule de soufflage en deux demi-coquilles ayant la forme désirée. Une extrémité de la préforme est pincée. De l'air comprimé (le plus souvent) est ensuite injecté dans la cavité par l'orifice de la préforme afin de plaquer la matière contre l'empreinte refroidie et figer la pièce dans sa forme finale. |

Veuillez vous identifier ou vous inscrire pour lire la suite...

|

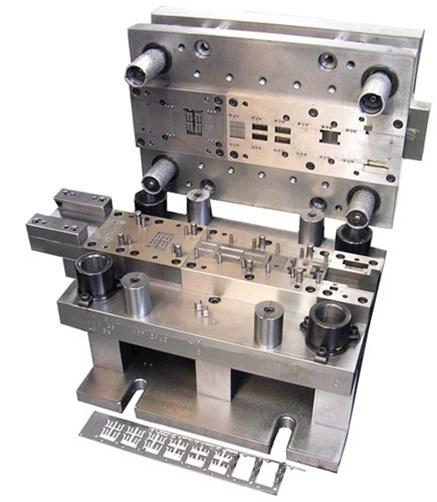

Le découpage est une opération courante réalisée par les entreprises de la mécanique pour produire des pièces métalliques à partir de tôles. Son but est de séparer partiellement ou complètement des zones de la tôle de façon à obtenir la forme voulue et/ou de les préparer pour d’autres opérations comme le pliage ou l’emboutissage. Selon l’importance des séries de pièces à réaliser, plusieurs procédés peuvent être utilisés (électroérosion à fil, oxycoupage, découpages plasma traditionnel ou à jet fin, laser ou au jet d'eau abrasif ...) Le découpage à la presse est le procédé de découpage des tôles le plus ancien et reste encore, et de loin, le plus productif. La plupart des pièces métalliques qui composent une automobile (capots, ailes, côtés de caisse, haillons...) sont découpées selon ce procédé. D’autres secteurs tels la quincaillerie (rondelles, mécanismes de portes et fenêtres...), l'électroménager (tambours de machines à laver, capotages...), le bâtiment (caillebotis, pièces d'échafaudage...), les composants électriques et électroniques (boîtiers d'autoradios, connexions, supports de circuits imprimés...) utilisent le principe du découpage. |

|

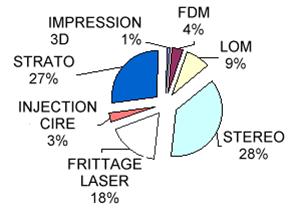

La notion de "prototypage rapide" signifie littéralement "fabrication rapide de modèles et prototypes" et désigne différents procédés permettant de restituer physiquement des objets 3D, à partir du modèle CAO, sans outillage et dans un temps beaucoup plus court que par des techniques classiques. Le terme " prototypage rapide " peut aussi englober les techniques en amont de numérisation de formes et de création automatique des surfaces en CAO. Il peut être étendu en aval aux techniques qui interviennent après la fabrication rapide d'un modèle pour le dupliquer dans un matériau ayant de meilleurs propriétés mécaniques ou dans le matériau final : Le terme de " prototypage rapide " peut, en fait, s'étendre à toute la chaîne d'obtention du prototype, depuis l'idée jusqu'au produit, pourvu que cette chaîne soit nettement plus courte que les approches traditionnelles, avec une implication forte de la chaîne numérique. |

Veuillez vous identifier ou vous inscrire pour lire la suite...

|

Le moulage est l'action de prendre une empreinte qui servira ensuite de moule dans lequel sera versé un matériau permettant la production en plusieurs exemplaires d'un modèle. Cette technique vise le plus souvent la fabrication d'objets en série plus ou moins importante. Cela suppose que l'objet une fois solidifié puisse être libéré (démoulage) sans détérioration du moule, ou que l'on fabrique autant de moules que de pièces (cas de la fonderie au sable). Dans la majorité des cas, le moule est dans ce but constitué de plusieurs éléments, solidarisés mécaniquement au moment du moulage, et séparés pour le démoulage. L'objet lui même est modifié dans ses formes, en fonction du fait qu'il sera obtenu par moulage (dépouilles, congés, etc.). L'apparition de moules souples (aujourd'hui surtout en silicone) permet une simplification notable dans la conception des moules, ainsi que l'obtention directe de formes par coulée de résines et qui auraient nécessité un usinage après moulage avec un moule rigide (formes en contre-dépouille en particulier). |

Veuillez vous identifier ou vous inscrire pour lire la suite...